Projektowanie i produkcja amorficznych nanokrystalicznych induktorów filtrów obejmuje połączenie zaawansowanej nauki materiałowej i inżynierii precyzyjnej. Induktory te są tworzone w celu spełnienia wymagających wymagań nowoczesnej elektroniki, w których wydajność, niezawodność i zwięzłość są najważniejsze.

Wybór materiału i przygotowanie

Podstawą każdego indukcyjnego indukcyjnego jest jakość jego podstawowego materiału. Dla amorficzne nanokrystaliczne induktory filtra , rdzeń jest zazwyczaj wykonany ze stopu podobnego do wstążki żelaza, krzemu, boru i innych elementów. Ten stop jest stopiony, a następnie szybko chłodzony za pomocą technik takich jak przędzenie stopu, które obejmuje wyrzucenie stopionego metalu na obracający się bęben. Szybka szybkość chłodzenia (rzędu milionów stopni na sekundę) zapobiega tworzeniu struktury krystalicznej, co powoduje amorficzne ciało stałe.

Po wyprodukowaniu wstążki amorficznej przechodzi kontrolowany proces wyżarzania w celu wywołania nanokrystalizacji. Podczas tego procesu powstają małe ziarna krystaliczne w macierzy amorficznej, powodując powstanie struktury nanokrystalicznej. Rozmiar i rozkład tych ziaren są starannie kontrolowane w celu optymalizacji właściwości magnetycznych materiału.

Podstawowe techniki wytwarzania

Po fazie przygotowania materiału następnym krokiem jest ukształtowanie amorficznej nanokrystalicznej wstążki w rdzeń odpowiedni do zastosowań induktorowych. Istnieje kilka metod wytwarzania rdzenia, z najczęstszymi istotami:

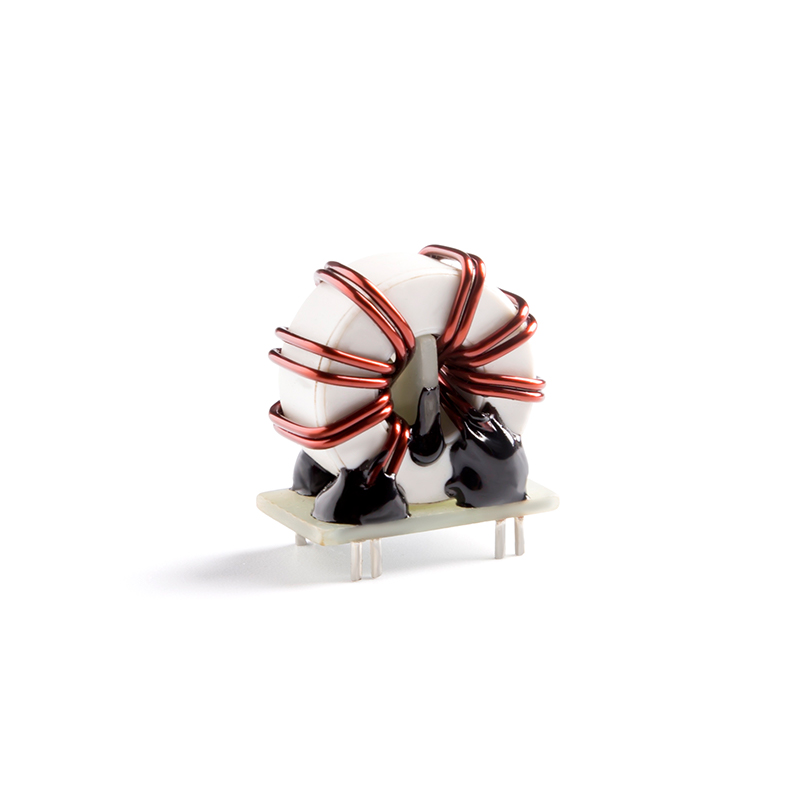

Uzwojenie toroidalne: W tej metodzie wstążka jest wrzucana w rdzeń toroidalny (w kształcie kółka). Rdzenie toroidalne są bardzo wydajne, ponieważ minimalizują luki powietrzne i zmniejszają strumień upływu, co prowadzi do lepszej wydajności.

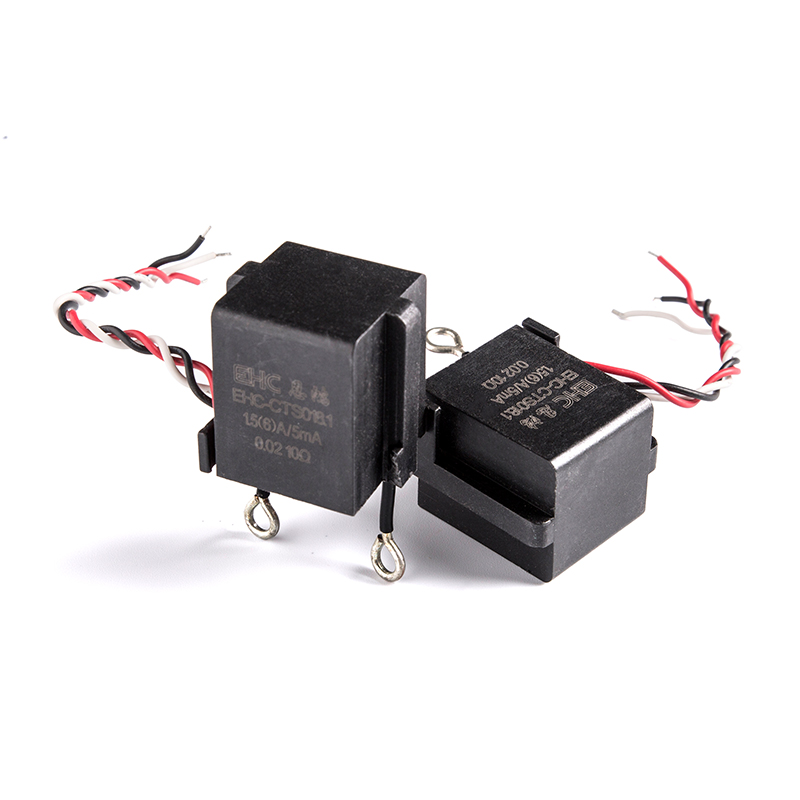

Rdzenie w kształcie litery C: Kolejną popularną opcją jest rdzeń w kształcie litery C, który składa się z dwóch połówek, które można złożyć wokół uzwojenia. Ten projekt jest szczególnie przydatny w aplikacjach wymagających łatwego montażu lub demontażu.

Kształty niestandardowe: w zależności od konkretnej aplikacji producenci mogą wytwarzać rdzenie w niestandardowych kształtach, aby pasowały do unikalnych ograniczeń projektowych.

Uzwojenie i montaż

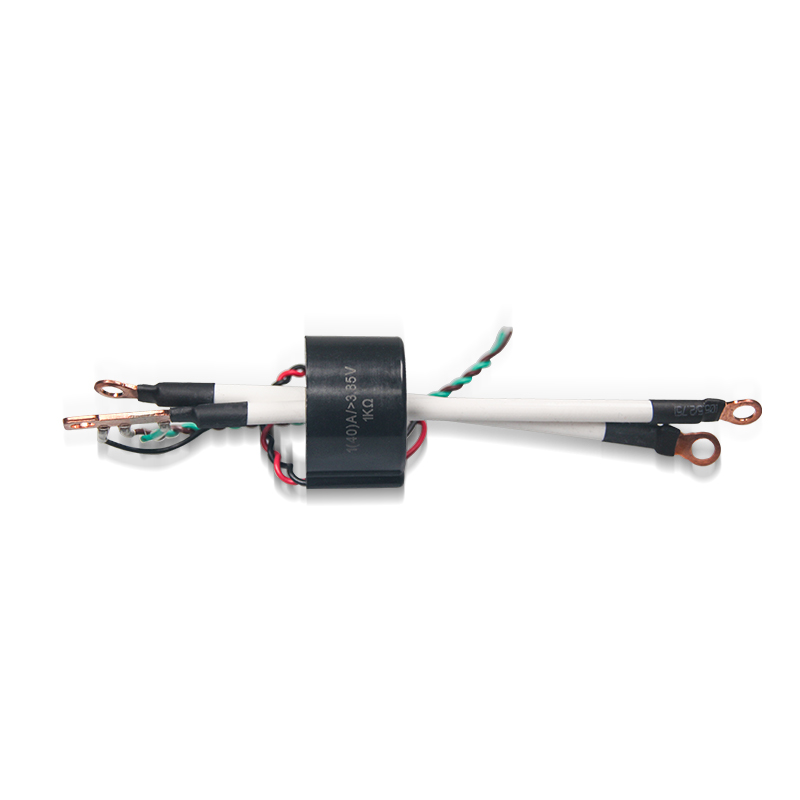

Po sfabrykowaniu rdzenia następnym krokiem jest wiązanie cewki wokół niej. Proces uzwojenia musi być precyzyjny, aby zapewnić równomierny rozkład pola magnetycznego i zminimalizować efekty pasożytnicze, takie jak zbłąkana pojemność i indukcyjność. Drut miedziany jest powszechnie stosowany do uzwojenia ze względu na jego doskonałą przewodność, chociaż w niektórych przypadkach można zastosować inne materiały, takie jak aluminium.

Proces montażu obejmuje również kapsułkowanie cewki indukcyjnej w obudowie ochronnej, aby chronić go przed czynnikami środowiskowymi, takimi jak wilgoć i naprężenie mechaniczne. Ta obudowa może być wykonana z materiałów takich jak żywica epoksydowa lub plastik, w zależności od zastosowania.

Testowanie i zapewnienie jakości

Zanim induktor zostanie uznany za gotowy do użycia, przechodzi rygorystyczne testy, aby upewnić się, że spełnia wymagane specyfikacje. Kluczowe parametry, takie jak indukcyjność, opór i utrata rdzenia, są mierzone w różnych warunkach pracy. Zaawansowane urządzenia do testowania, w tym analizatory impedancji i komory termiczne, służy do symulacji scenariuszy w świecie rzeczywistym i weryfikacji wydajności.

Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >>