Wybór materiału i skład stopowy

Wydajność amorficznych nanokrystalicznych cewek indukcyjnych w dużej mierze zależy od materiału, z którego są wytwarzane. Iduktory te są zwykle konstruowane z mieszaniny żelaza, krzemowego, boru i innych pierwiastków śladowych. Specyficzny skład stopu jest starannie wybierany w celu zapewnienia równowagi między wysoką przepuszczalnością magnetyczną a niskimi stratami rdzenia. Unikalna struktura tych stopów, na poziomie atomowym, przyczynia się do ich „amorficznego” stanu-bez określonej struktury krystalicznej-która pozwala na doskonałą wydajność w zastosowaniach o wysokiej częstotliwości.

Wybór materiału odgrywa kluczową rolę w zdolności indukcyjnej do radzenia sobie z wysokimi dziedzinami magnetycznymi i efektywnie pracując przy częstotliwościach, które zwykle spowodowałyby utratę energii konwencjonalnych materiałów. Dokładne sformułowanie stopu jest określane poprzez połączenie badań teoretycznych oraz eksperymentalnych prób i błędów, w celu osiągnięcia idealnej równowagi dla określonych zastosowań.

Proces produkcyjny: od stopu do rdzenia

Produkcja Amorficzne nanokrystaliczne cewki Zaczyna się od produkcji rdzenia nanokrystalicznego. Pierwszy krok polega na stopieniu stopu i szybkie chłodzenie go (wygaszanie), tworząc szklaną, niekrystaliczną strukturę. Ten szybki proces chłodzenia, który może wystąpić przy prędkościach do 10^6 K/s, zapobiega tworzeniu dużych kryształów i zapewnia, że stop zachowuje jego amorficzne właściwości.

Po schłodzeniu stopu i zestalonym w cienkie wstążki lub paski materiał przechodzi proces oczyszczania cieplnego. Ten krok ma kluczowe znaczenie, ponieważ udoskonala strukturę nanokrystaliczną, optymalizując właściwości magnetyczne materiału. Proces obróbki cieplnej jest starannie kontrolowany w celu zapewnienia jednolitości w rdzeniu i uniknięcia działań niepożądanych na właściwości magnetyczne.

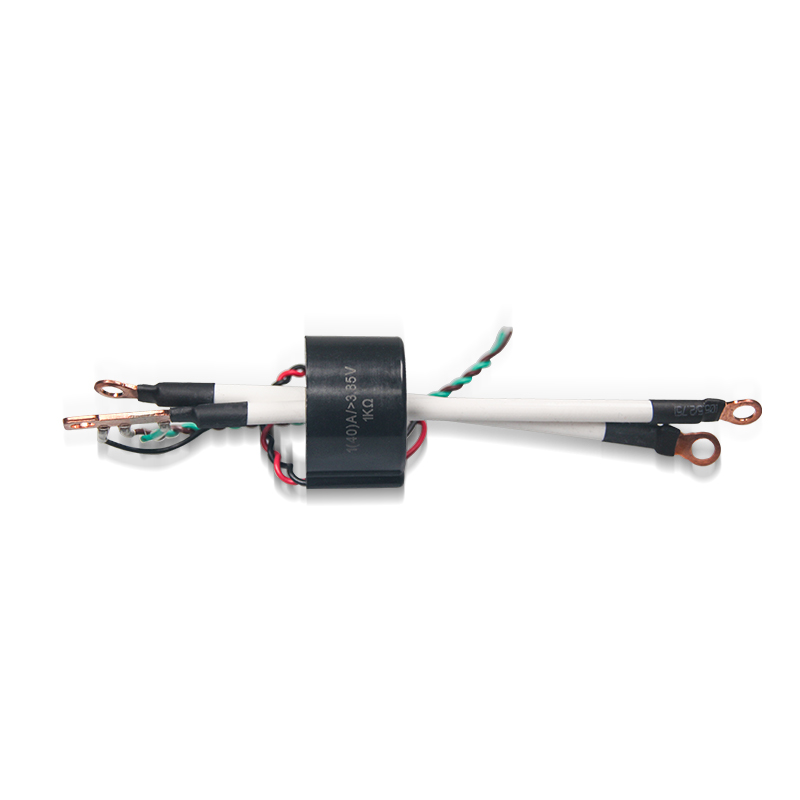

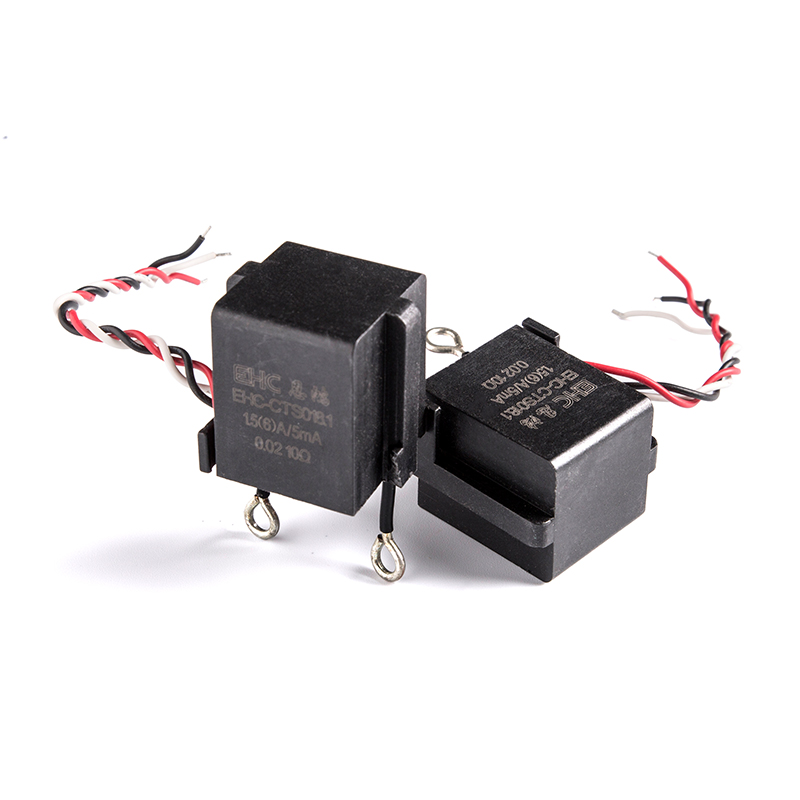

Po obróbce cieplnej materiał jest przetwarzany w pożądany współczynnik formy indukcyjnej. Często wiąże się to z uzwojeniem materiału nanokrystalicznego w cewki lub kształtowanie go w określone geometrie. Proces uzwojenia wymaga precyzji, aby zapewnić, że cewka utrzymuje prawidłową liczbę zakrętów i jest ściśle zraniona, minimalizując straty podczas pracy. Szczególną uwagę zwrócono na izolację cewki, ponieważ może to wpłynąć na ogólną wydajność cewki indukcyjnej.

Montaż podstawowy i produkt końcowy

Po utworzeniu rdzenia jest on montowany w ostatecznej konfiguracji. Może to obejmować zamknięcie rdzenia w obudowie ochronnej lub dalszej izolacji, zapewniając, że induktor jest bezpieczny i trwały dla jego zamierzonego zastosowania. W niektórych przypadkach induktor zostanie zintegrowany z większym zespołem, takim jak urządzenie zasilające lub komunikacyjne.

Na końcowych etapach produkcji induktory podlegają rygorystycznym testom, aby upewnić się, że spełniają wymagane standardy wydajności. Testy te zazwyczaj oceniają parametry, takie jak indukcyjność, rezystancja, prąd nasycenia i odpowiedź częstotliwości. Zaawansowane urządzenia do testowania służy do symulacji rzeczywistych warunków pracy i wykrywania potencjalnych problemów z wydajnością indukcyjnego.

Wyzwania w produkcji

Produkcja amorficznych nanokrystalicznych cewek indukcyjnych nie jest pozbawiona wyzwań. Jednym z kluczowych trudności jest utrzymanie spójności w dużych partiach produkcyjnych. Nawet niewielkie różnice w składzie stopu lub warunkach przetwarzania mogą prowadzić do różnic w wydajności, więc producenci muszą ściśle monitorować każdy etap procesu.

Ponadto, wraz ze wzrostem popytu na te cewki w różnych branżach, skalowanie produkcji przy jednoczesnym utrzymaniu wysokiej jakości standardów jest ciągłym wyzwaniem. Postępy w automatyzacji i optymalizacji procesów pomagają zaspokoić te wymagania, ale utrzymanie delikatnej równowagi właściwości materialnych jest zadaniem, które wymaga stałej innowacji. 3

Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >> Zobacz więcej >>

Zobacz więcej >>